L’adoption de la commande numérique par ordinateur (CNC) dans les petites et moyennes entreprises industrielles ne se résume pas à l’achat d’une machine. Cette transformation technique implique des choix stratégiques, des investissements mesurés et une réorganisation des compétences internes.

Alors que les grandes industries ont massivement automatisé leur production depuis plusieurs décennies, les PME françaises franchissent aujourd’hui ce cap avec des attentes précises : gagner en précision, réduire les rebuts et répondre à des cahiers des charges de plus en plus exigeants.

Retour sur les enjeux concrets de cette mutation technologique et les enseignements tirés par les acteurs du terrain.

Pourquoi les PME s’équipent en CNC aujourd’hui

Le contexte économique actuel pousse les PME industrielles à repenser leurs outils de production. La demande des donneurs d’ordres évolue : tolérances plus serrées, traçabilité renforcée, capacité à produire des petites séries personnalisées sans exploser les coûts.

L’usinage manuel ou semi-automatique montre ses limites face à ces exigences.

La précision comme premier levier

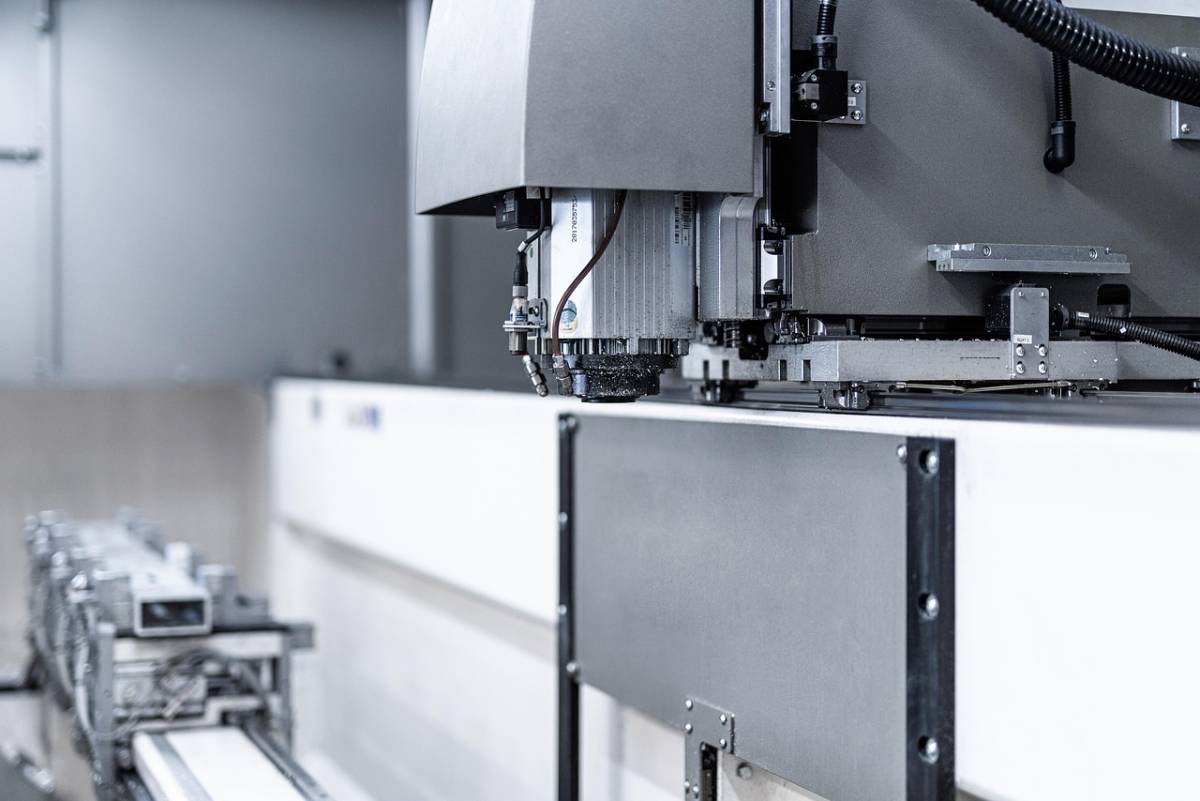

La précision constitue le premier moteur d’adoption. Une machine CNC garantit une répétabilité au centième de millimètre, là où l’intervention humaine introduit inévitablement des variations.

Pour les secteurs comme l’aéronautique, l’automobile ou le médical, cette constance devient un prérequis contractuel. Les contrôles qualité se simplifient et les taux de rebut diminuent mécaniquement.

La flexibilité de production

Le second moteur d’adoption concerne la flexibilité de production. Contrairement aux idées reçues, la commande numérique ne s’adresse pas uniquement aux grandes séries.

Elle permet au contraire de passer rapidement d’une référence à une autre en changeant simplement le programme d’usinage. Cette agilité séduit particulièrement les ateliers qui travaillent en sous-traitance pour des secteurs variés.

Réponse à la pénurie de compétences

Enfin, la pénurie de main-d’œuvre qualifiée accélère les décisions. Former un opérateur sur machine conventionnelle demande plusieurs années d’apprentissage.

Sur un centre d’usinage CNC, la montée en compétence s’avère plus rapide pour les tâches de programmation et de surveillance, même si l’expertise mécanique reste indispensable.

Les freins techniques et financiers à l’investissement

L’intégration d’un centre d’usinage CNC représente un investissement conséquent pour une PME. Le coût d’acquisition d’une machine 3 axes débute autour de 50 000 euros pour un équipement d’entrée de gamme, et peut dépasser 200 000 euros pour des configurations plus avancées.

À cela s’ajoutent les frais d’installation, de formation du personnel et d’adaptation des locaux.

Calculer le retour sur investissement

Le retour sur investissement ne se mesure pas uniquement en productivité immédiate. Il faut intégrer les gains qualitatifs : réduction des rebuts, amélioration de la conformité, capacité à répondre à de nouveaux appels d’offres.

Certains dirigeants de PME estiment ce ROI entre 3 et 5 ans selon l’activité et le taux de charge des machines.

Le défi de la montée en compétence

La montée en compétence représente un autre défi majeur. Une PME qui s’équipe pour la première fois doit former ou recruter des profils capables de programmer en langage G-code ou d’utiliser des logiciels de FAO (Fabrication Assistée par Ordinateur).

Cette transition nécessite du temps et un accompagnement structuré, souvent sous-estimés lors de la phase d’achat.

Repenser l’organisation de l’atelier

Sur le plan technique, l’intégration d’une CNC impose de repenser l’organisation de l’atelier. Les flux de matière doivent être optimisés, les zones de stockage adaptées, les postes de contrôle qualité repositionnés.

Cette réorganisation spatiale et logistique demande une phase de stabilisation qui peut impacter temporairement la production.

Retours d’expérience d’ateliers équipés en CNC

Les témoignages d’entreprises ayant franchi le pas révèlent des constantes. La première année d’exploitation se caractérise souvent par une phase d’apprentissage où les gains de productivité restent modestes.

Les opérateurs doivent apprivoiser la machine, ajuster les paramètres de coupe, constituer une bibliothèque de programmes fiables.

Une courbe d’apprentissage progressive

Plusieurs témoignages d’ateliers industriels confirment cette montée en compétence progressive. Comme on peut le voir à ce sujet, les six premiers mois suivant l’acquisition d’un centre CNC 3 axes sont généralement consacrés à la formation interne et à la validation des premiers programmes.

C’est seulement au bout d’un an que la productivité décolle véritablement, avec des réductions de 25 à 35% des temps de cycle sur les pièces récurrentes.

Des gains qualitatifs immédiats

Les gains qualitatifs apparaissent plus rapidement que les gains quantitatifs. Plusieurs dirigeants soulignent que la conformité des pièces s’améliore dès les premières productions, ce qui réduit les litiges clients et les reprises coûteuses.

La traçabilité des programmes d’usinage facilite également les audits qualité et les certifications sectorielles.

Diversification de l’offre commerciale

Un autre retour d’expérience concerne la diversification de l’offre. Équipées en CNC, certaines PME ont pu élargir leur portefeuille client en répondant à des demandes qu’elles refusaient auparavant :

- Pièces aux tolérances serrées

- Petites séries de composants complexes

- Prototypes rapides

- Production multi-matériaux

Cette ouverture commerciale compense largement l’investissement initial.

L’importance de l’accompagnement et du conseil technique

Investir dans une machine CNC ne garantit pas automatiquement le succès de son intégration. Les PME qui réussissent cette transition ont souvent bénéficié d’un accompagnement structuré dès la phase de réflexion.

Faire appel à un bureau d’études externe ou à des consultants spécialisés permet de dimensionner correctement l’investissement en fonction des besoins réels.

Choisir le bon fournisseur

Le choix du fournisseur de machines joue également un rôle déterminant. Au-delà du prix d’achat, il faut évaluer :

- La qualité du service après-vente

- La disponibilité des pièces de rechange

- La réactivité en cas de panne

Une machine immobilisée pendant plusieurs jours peut coûter bien plus cher qu’une différence de prix initiale.

Former en continu les équipes

La formation continue des opérateurs constitue un investissement indispensable. Les constructeurs proposent généralement des modules de formation à la mise en service, mais il est recommandé de prévoir des sessions complémentaires au fil de l’année pour approfondir les fonctionnalités avancées :

- Optimisation des parcours d’outil

- Utilisation du multitâche

- Maintenance préventive

L’approche progressive

Certaines PME optent pour une montée en puissance progressive : elles commencent par externaliser une partie de leur usinage CNC auprès de prestataires équipés, ce qui leur permet de tester le marché et de valider la pertinence de l’investissement avant de s’équiper en interne.

Cette approche limite les risques financiers et offre un temps d’observation précieux.

Perspectives : vers une automatisation accrue des PME industrielles

L’intégration de la commande numérique dans les PME s’inscrit dans une dynamique plus large d’industrie 4.0. Les prochaines évolutions concernent la connectivité des machines, la collecte de données en temps réel et l’optimisation automatique des paramètres de production.

Ces fonctionnalités, autrefois réservées aux grands groupes, deviennent accessibles aux structures de taille intermédiaire.

La maintenance prédictive

La maintenance prédictive représente un axe de développement prometteur. Grâce aux capteurs embarqués, les centres CNC modernes sont capables de détecter les dérives de performance et d’anticiper les pannes avant qu’elles n’immobilisent la production.

Cette approche permet de planifier les interventions techniques aux moments les moins impactants pour l’activité.

L’interopérabilité des systèmes

L’interopérabilité entre les machines et les systèmes de gestion (ERP, MES) facilite également la traçabilité et le pilotage global de l’atelier. Les données d’usinage remontent automatiquement dans les outils de suivi de production, ce qui simplifie la gestion des ordres de fabrication et améliore la réactivité face aux aléas.

Évolution des formations diplômantes

Enfin, les formations diplômantes évoluent pour intégrer davantage de contenu CNC dès les cursus initiaux. Les BTS, DUT et licences professionnelles en productique ou génie mécanique renforcent leurs modules de programmation et de conduite de machines à commande numérique.

Cette évolution des compétences facilitera à terme le recrutement pour les PME qui franchiront le pas de l’automatisation.

En conclusion

L’intégration de la commande numérique dans les PME industrielles ne constitue plus un luxe technologique mais une nécessité stratégique face aux exigences croissantes du marché.

Les retours d’expérience montrent que cette transition, bien qu’exigeante sur le plan financier et organisationnel, ouvre des perspectives commerciales et qualitatives significatives.

La clé du succès réside dans une approche méthodique : évaluation précise des besoins, choix d’équipements adaptés, formation continue des équipes et accompagnement technique.

Les PME qui franchissent ce cap avec rigueur constatent rapidement les bénéfices en termes de précision, de flexibilité et de compétitivité.

Dans un contexte où la réindustrialisation et le nearshoring redeviennent des priorités, disposer d’outils de production modernes et fiables devient un atout décisif pour conquérir ou conserver des parts de marché.