L’industrie manufacturière moderne fait face à des exigences croissantes en matière de traçabilité et de contrôle qualité. Dans ce contexte, le marquage laser industriel émerge comme une technologie de référence, capable de transformer radicalement les processus de production. Cette solution innovante permet aux fabricants d’améliorer leur surveillance qualité tout en préservant la fluidité opérationnelle de leurs chaînes de fabrication.

Intégrer le marquage laser dans le processus

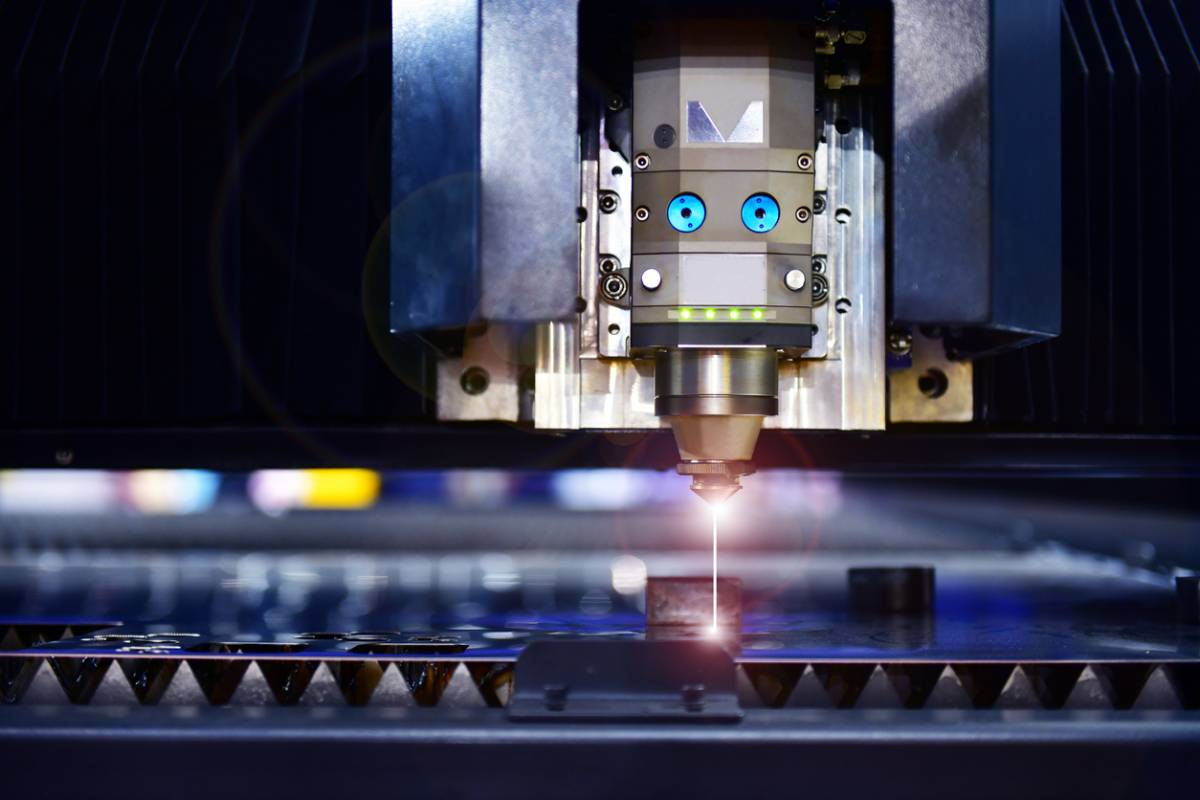

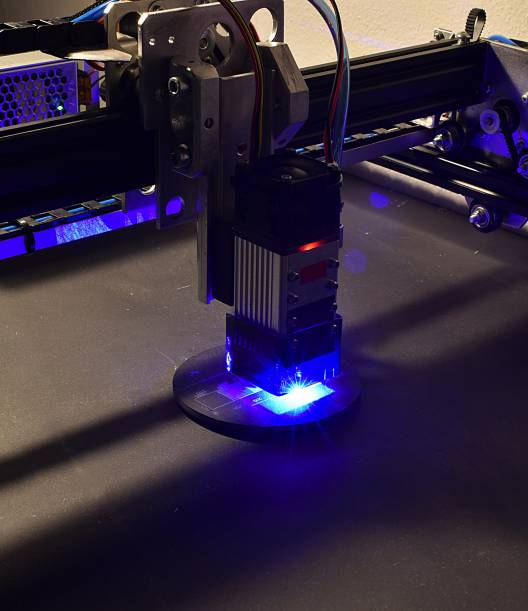

Les systèmes de marquage laser offrent une traçabilité permanente sans nécessiter de supports physiques additionnels. Contrairement aux étiquettes traditionnelles, cette technologie grave directement sur le matériau des codes, des numéros de série ou bien des informations de production. Cette approche permet d’éliminer les risques de détachement ou de dégradation des marquages externes.

L’intégration technique s’avère particulièrement simple dans la plupart des environnements industriels. Les équipements laser modernes s’adaptent en effet aux lignes de production existantes sans modification majeure des flux. Comme le montre agicom.com, les entreprises spécialisées proposent des solutions adaptées aux différents secteurs manufacturiers, garantissant une mise en œuvre optimisée. De plus, la durabilité du marquage laser surpasse de loin celle des méthodes conventionnelles. Résistant aux températures extrêmes, aux produits chimiques et à l’usure mécanique, ce type de marquage conserve sa lisibilité tout au long du cycle de vie du produit. Cette permanence facilite les contrôles qualité en aval et les éventuels rappels produits.

Structurer les contrôles des produits pour plus de fluidité

Une démarche qualité efficace repose sur la définition de critères de contrôle précis et mesurables. Grâce au marquage laser, chaque produit porte désormais ses propres références de traçabilité, permettant ainsi un suivi individualisé. Cette approche transforme les contrôles par échantillonnage en vérifications systématiques sans ralentir la production.

L’automatisation des points de contrôle devient possible avec des systèmes de lecture optique intégrés. Ces dispositifs scannent automatiquement les marquages laser et vérifient la conformité en temps réel. Cette automatisation réduit de façon notable les erreurs humaines tout en accélérant les cadences de production. La centralisation des données de contrôle facilite enfin l’analyse des tendances qualité. Chaque marquage laser devient un point de collecte d’informations, alimentant des tableaux de bord en temps réel. Cette visibilité permet d’identifier avec précision les dérives et d’ajuster les paramètres de production avant qu’elles n’impactent la qualité finale.

Impliquer les équipes dans une démarche qualité simple

La formation des opérateurs aux nouvelles procédures de marquage laser nécessite un accompagnement structuré. Bien que la technologie soit intuitive, les équipes doivent maîtriser les paramètres de réglage et les procédures de maintenance préventive. Cette montée en compétences renforce leur autonomie et leur implication dans la démarche qualité globale. Un environnement propice aux remontées d’informations favorise par ailleurs l’amélioration continue des processus. Les opérateurs formés au marquage laser identifient plus aisément les anomalies de production. Leur proximité avec les équipements leur permet de détecter en amont les dysfonctionnements et d’alerter les services techniques. L’engagement des équipes se renforce lorsqu’elles comprennent l’impact de leur travail sur la qualité finale. Le marquage laser rend visible la contribution de chaque poste de travail à la traçabilité du produit. Cette valorisation du rôle individuel dans la chaîne qualité stimule la responsabilisation et l’adhésion aux nouvelles procédures.

Le marquage laser industriel représente bien plus qu’une simple évolution technologique pour le contrôle qualité. Cette solution transforme en profondeur l’approche de la traçabilité en rendant chaque produit porteur de ses propres informations de suivi. En combinant efficacité opérationnelle et simplicité d’usage, elle ouvre la voie à une nouvelle génération de processus industriels où qualité et productivité se renforcent l’une l’autre.