En production industrielle, la méthode d’assemblage n’est jamais neutre. Elle influence la résistance mécanique, la tenue dans le temps, le poids final de l’ensemble, mais aussi la cadence de production ou la compatibilité avec certains matériaux. Rivetage, soudure ou collage, chaque procédé a ses avantages, mais tous ne répondent pas aux exigences actuelles en matière de performance, d’agilité industrielle et de durabilité. Le collage industriel, longtemps sous-estimé, s’impose désormais comme une solution de premier plan, capable de rivaliser – voire de surpasser – les méthodes traditionnelles.

Panorama des principales techniques d’assemblage

Rivetage et soudure : des méthodes mécaniques historiques

Le rivetage repose sur l’ajout d’un élément mécanique pour maintenir deux pièces entre elles. C’est une méthode robuste, adaptée aux efforts de cisaillement, mais qui alourdit les structures et nécessite un perçage préalable. La soudure, elle, réalise une fusion locale de la matière (généralement métallique) pour créer une liaison permanente. Elle garantit une excellente résistance mécanique, mais exige un apport thermique élevé, ce qui peut déformer les pièces ou altérer certaines propriétés des matériaux sensibles.

Le collage industriel : une approche de plus en plus stratégique

Contrairement aux procédés d’assemblage mécanique ou thermique, le collage industriel établit une liaison chimique entre les surfaces. L’assemblage par le collage s’appuie sur des colles techniques (époxy, polyuréthane, acrylique, silicone) dont la formulation est adaptée à chaque application. C’est un procédé qui s’intègre en amont dans la conception des produits, et qui transforme les contraintes techniques en leviers de performance.

Technologies hybrides et avancées

Les industriels cherchent aujourd’hui à combiner les atouts des différentes approches. L’assemblage par Friction Stir Welding (FSW), par exemple, permet une soudure à l’état solide, sans fusion des matériaux. Cette technologie s’adresse à des applications exigeantes, notamment dans l’aéronautique ou l’électromobilité. À l’autre bout du spectre, l’intégration du collage dans des lignes automatisées permet de gagner en flexibilité et en cadence.

Avantages et limites comparées

Ce que le collage industriel permet (et que la soudure ne permet pas)

Résistance mécanique et durabilité

Les colles structurales modernes atteignent des performances remarquables : résistance à l’arrachement, aux chocs, aux vibrations, à la fatigue. Leur comportement homogène permet de mieux répartir les contraintes sur la zone d’assemblage, contrairement à un cordon de soudure ou à un point de rivet, qui créent des concentrations de contraintes. Résultat : moins de fissures, moins de ruptures.

Légèreté, flexibilité, design

Le collage élimine le besoin de perçage ou de surépaisseurs pour accueillir des éléments d’assemblage. Cela ouvre la voie à des structures plus légères, à des designs plus épurés, et à l’assemblage de matériaux dissemblables – par exemple un composite et un aluminium, ou un métal avec un plastique technique. C’est une opportunité précieuse pour les secteurs où chaque gramme compte, comme l’automobile ou le ferroviaire.

Les limites à anticiper

Sensibilité aux conditions de surface

Le collage nécessite une préparation rigoureuse des surfaces : dégraissage, abrasion, plasma ou traitement corona, selon la nature des matériaux. Une surface mal préparée compromet directement la tenue de l’assemblage. Des essais préalables en laboratoire, comme ceux proposés par Supratec Syneo, permettent de valider la compatibilité colle/matériau et d’optimiser les paramètres de dépose.

Contrainte thermique et temps de polymérisation

La résistance du joint collé peut chuter au-delà d’un certain seuil thermique, propre à chaque formulation. De même, les temps de prise ou de polymérisation peuvent limiter l’enchaînement des opérations si le processus n’est pas bien maîtrisé (ou si l’on ne recourt pas à des technologies UV ou bi-composant à prise rapide).

Comment fonctionnent les technologies avancées d’assemblage

Le collage par adhésif, en pratique

Le principe est simple : une colle liquide ou pâteuse est déposée entre deux surfaces, qui sont ensuite pressées ensemble pendant un temps donné. La polymérisation, sous l’effet de l’humidité, de la chaleur, des UV ou d’un durcisseur chimique, crée une liaison solide. Selon les besoins, on optera pour une colle structurale rigide, une colle souple pour encaisser des dilatations, ou une formulation hybride pour conjuguer tenue mécanique et élasticité.

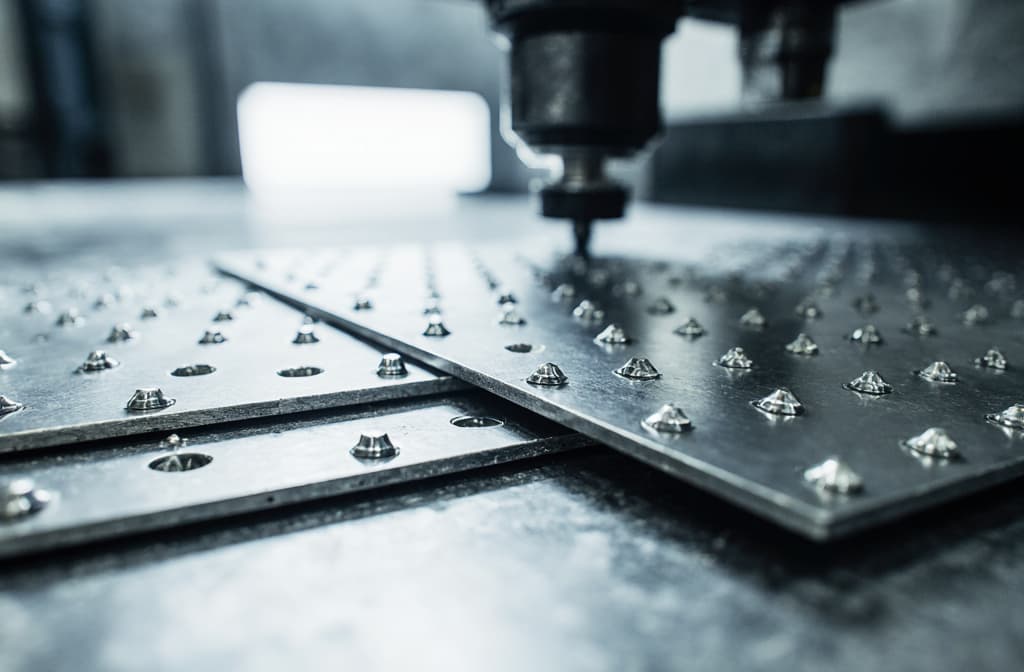

Le soudage par friction malaxage (FSW)

La technologie FSW repose sur un outil rotatif non consommable qui vient plastifier les matériaux à assembler par friction, puis les malaxer à l’état pâteux sans les fondre. Il en résulte un joint extrêmement homogène, sans porosité ni défaut métallurgique. Le FSW s’applique particulièrement bien à l’assemblage de pièces en aluminium dans les secteurs de haute exigence (batteries, échangeurs, carrosseries). Mais cette technologie reste coûteuse à intégrer : elle exige des machines spécifiques, des géométries compatibles (assemblages linéaires), et se limite à des matériaux à bas point de fusion. Elle est donc peu adaptée aux petites séries, aux structures complexes ou aux assemblages multi-matériaux.

Comparaison avec la soudure MIG, TIG et laser

Contrairement aux procédés MIG/TIG ou laser, le FSW n’émet pas d’étincelle, ne nécessite pas de métal d’apport et réduit fortement la consommation énergétique. Mais il reste limité aux matériaux à bas point de fusion, et requiert des équipements spécifiques. Le choix dépendra donc du matériau, des efforts mécaniques à encaisser, et des contraintes de production. Le FSW s’impose pour des pièces métalliques identiques soumises à de fortes sollicitations, mais reste inapplicable sur les assemblages dissemblables ou souples. Dans ces cas, seul le collage permet d’assurer la tenue mécanique sans créer de zone affectée thermiquement.

Comparatif synthétique des principales méthodes d’assemblage

| Méthode | Matériaux compatibles | Résistance mécanique | Poids ajouté | Cadence industrielle | Coût d’équipement |

|---|---|---|---|---|---|

| Rivetage | Métaux, plastiques | Bonne en cisaillement | Élevé | Moyenne | Faible |

| Soudure TIG/MIG | Métaux identiques | Très élevée | Nul | Moyenne | Moyen |

| FSW | Métaux à bas point de fusion | Très élevée | Nul | Élevée | Élevé |

| Collage industriel | Multi-matériaux | Variable selon la colle | Faible | Élevée (avec automatisation) | Faible à moyen |

Les colles au cœur des applications industrielles

Typologie des colles industrielles

Les colles époxy sont les plus utilisées pour le métal, grâce à leur excellente tenue mécanique. Les colles polyuréthanes ou hybrides sont préférées quand un certain degré d’élasticité est requis. Les colles acryliques permettent des prises rapides, idéales pour les cadences élevées. Enfin, les silicones sont utilisées pour leurs propriétés d’étanchéité et leur tenue aux températures extrêmes.

Exemples d’application

Dans l’électromobilité, les colles servent à fixer les modules de batterie, assurer leur étanchéité et dissiper la chaleur. Dans l’électroménager, elles permettent d’assembler des plastiques techniques sans marquage thermique. Dans le médical, elles garantissent un assemblage propre, sans particule ni contamination. Le collage se décline dans presque tous les secteurs industriels.

Choisir la bonne méthode selon l’usage

Un assemblage soumis à des vibrations importantes exigera une colle résistante à la fatigue. Un assemblage structurel entre deux métaux nécessitera un test de compatibilité chimique et un dimensionnement mécanique précis. L’expertise d’un acteur comme Supratec Syneo permet d’évaluer chaque besoin, de mener des tests de collage et de construire des solutions industrialisables, stables, répétables.

Le collage industriel est également compétitif en coût global de possession. Il permet de réduire la main d’œuvre qualifiée (pas besoin d’opérateur soudeur), limite les reprises et les déformations, et facilite l’automatisation des lignes. En éliminant les opérations de perçage ou de ponçage, il réduit aussi le temps de cycle.

Que retenir et comment choisir ?

Ce que le collage industriel change

Plus léger, plus souple, compatible avec davantage de matériaux, le collage industriel ne se contente pas de remplacer un rivet ou un cordon de soudure : il transforme la façon de concevoir les produits. Il permet d’alléger les structures, de fiabiliser les assemblages dans la durée, et d’ouvrir de nouvelles perspectives de design. Il contribue aussi à une industrie plus responsable : moins d’énergie consommée, moins de solvants volatils (dans les formulations sans COV), moins de métal d’apport, et des structures allégées donc moins énergivores à l’usage.

Quelle méthode pour quel projet ?

Si l’environnement impose des températures extrêmes ou des efforts localisés, la soudure reste incontournable. Si l’objectif est d’assembler des matériaux différents, de gagner du temps en ligne, ou de réduire les coûts de reprise, le collage devient une option sérieuse, voire la meilleure. L’analyse doit combiner contraintes techniques, cadence de production, coûts de possession et objectifs de durabilité.

Vers un nouvel équilibre entre les procédés

Loin de remplacer systématiquement le soudage, le collage industriel vient plutôt compléter la palette d’outils disponibles. À l’heure où l’industrie cherche à optimiser ses ressources, réduire son empreinte carbone et accélérer ses cadences, il constitue une alternative mature, fiable, et souvent plus performante qu’on ne le pense.

FAQ sur le collage industriel et le soudage

Collage ou soudure : comment choisir selon les contraintes techniques et les matériaux ?

Le collage ne modifie pas la structure des matériaux, il ne crée pas de zone affectée thermiquement. Il permet d’assembler des matériaux dissemblables et répartit mieux les contraintes. Le soudage, en revanche, assure une liaison métallurgique très résistante, mais souvent au prix de tensions internes ou de distorsions.

Quels sont les aspects de sécurité à considérer ?

La soudure nécessite des équipements de protection (gants, lunettes, ventilation) et peut générer des fumées toxiques. Le collage, selon les produits utilisés, peut aussi nécessiter un port de gants ou un système de ventilation, mais l’absence de chaleur rend l’opération moins risquée.

Comment optimiser la durabilité d’un assemblage collé ?

Tout repose sur la bonne préparation des surfaces, le choix de la colle adaptée, et le contrôle du process de dépose. Des essais préalables en laboratoire sont recommandés pour valider la tenue mécanique, la compatibilité chimique et la résistance dans le temps. C’est justement ce que propose Supratec Syneo dans ses programmes d’essais sur mesure.